3D-print forkorter leveringstid på efterspurgte nedkølingstanke

Et MADE Demonstrationsprojekt sammen med Teknologisk Institut har vist, at virksomheden CAAS kan bruge 3D-print som en hurtig, fleksibel og rentabel metode til at producere specialdesignede tanke til det hastigt voksende marked for såkaldt ’immersive cooling’ – det vil sige, afkøling ved nedsænkning i en væske – i Europa.

Varme chips, kølig væske

Når kroppen arbejder, skaber den varme. Det samme gælder for computere og servere.

I stedet for muskler er det dog chips – små firkantede stykker elektronik, der arbejder hårdt for at udføre beregninger og processer – som genererer varmen.

Ligesom menneskekroppen kan chips blive overophedede, og når det sker, forværres ydeevnen og komponentens levetid forkortes.

Faktisk er det en nødvendighed på datacentre, der opbevarer servere, konstant at nedkøle de mange etager af IT-udstyr. Ellers risikerer man systemnedbrud og datatab, hvilket kan have alvorlige konsekvenser for virksomheder og brugere.

En effektiv måde at nedkøle IT-komponenter på er ved at nedsænke de varmegenererende elementer i en væske, som løbende afkøles – altså det, man kalder immersive cooling.

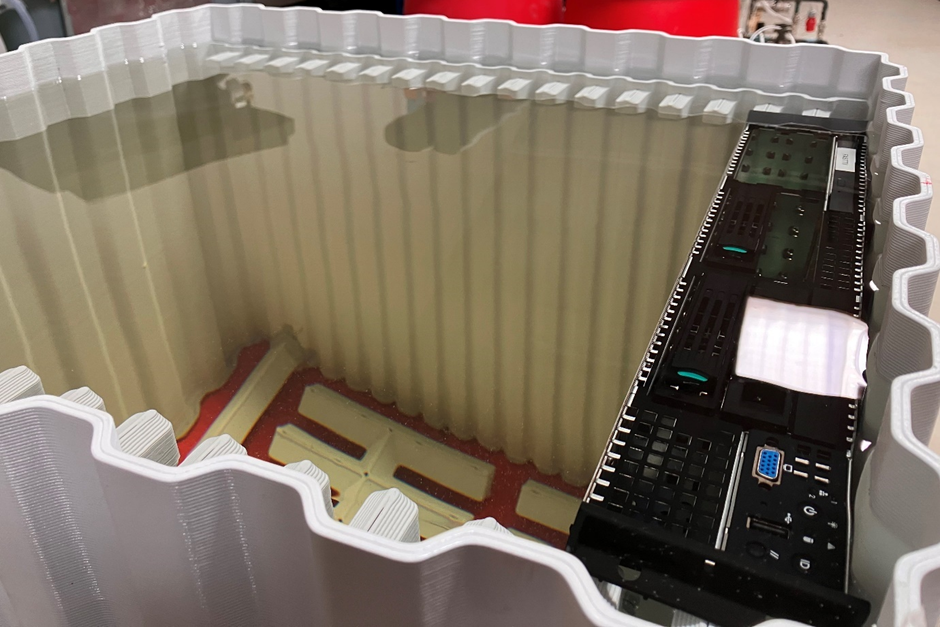

Billedet viser indersiden af den 3D-printede tank. Den er fyldt med en klar, ikke-ledende olie. På højre side er hardware fra et fjernsyn nedsænket i olien.

CAAS er en teknologivirksomhed, der driver og finansierer køleanlæg for større kunder og virksomheder med betydelige kølebehov. CAAS indledte et MADE Demonstrationsprojekt med henblik på at skabe 3D-printede tanke til det hastigt ekspanderende marked inden for immersive cooling i Europa. En målsætning som langt hen ad vejen lykkedes, selvom yderligere udvikling er nødvendig for at forhindre små lækager.

- Nu ved vi, at det kan lade sig gøre. 3D-print har vist sig at være en både hurtig, fleksibel og rentabel fremstillingsmetode til de her tanke, siger Søren Dalgaard, CEO hos CAAS.

Specialdesignede tanke produceret på europæisk jord

Når man benytter immersive cooling, nedsænker man chipsene i en speciel væske, der ikke er strømledende. Denne væske kan absorbere og transportere varmen væk fra komponenterne. For at holde væsken kølig, cirkulerer den gennem et kølesystem. Systemet fungerer ved at føre den opvarmede væske gennem en varmeveksler, hvor varmen optages og overføres til en anden væske eller til luft, som derefter ledes væk fra tanken. Den nu afkølede væske sendes så tilbage til chipsene for på ny at hjælpe dem af med varmen.

- Immersive cooling forudsætter, at man har en tank, der passer til nedkølingsbehovet. I dag kan man godt få speciallavet tanke, men de fremstilles i Kina og har pga. transporten en lang leveringstid. Kunne man finde en måde at fremstille specialdesignede tanke hurtigt og kosteffektivt i Europa, vil man kunne levere væsentligt hurtigere og dermed imødekomme markedets behov, siger Søren Dalgaard.

Med denne problemstilling under armen teamede CAAS op med specialisterne fra Teknologisk Institut for at undersøge, om 3D-print er en brugbar produktionsteknik til formålet.

Vi har fra starten haft øjnene rettet mod 3D-print, fordi det er en hurtig og fleksibel produktionsform

- Søren Dalgaard, CEO at Caas

Succes – med en smule læk

I projektet udarbejdede Teknologisk Institut et design, som blev 3D-printet af MDT Flexible Products.

- I den endelige løsning har vi 3D-printet et kar med nogle særlige funktioner. I bunden har vi lavet et indbygget rørsystem, der kan fordele den kølige væske jævnt i hele tanken. Siderne på tanken er hule, og fungerer derfor som overløbssikring af tanken. Det hele på nær bunden er printet som én samlet enhed ved hjælp af storskala FDM-print, hvor printeren er sammenbygget med en robotarm, og materialet er PETG (en variant af polyester, der er modificeret med glycol for at forbedre plastmaterialets egenskaber, red.), siger Malthe Wellendorf Gissel, konsulent på Teknologisk Institut.

Siderne på tanken er hule og fungerer som overløbssikring af tanken. I bunden ses det hvide, indbyggede rørsystem, der fordeler den kølige væske jævnt i hele tanken.

På CAAS’ værksted i Vejle er tanken blevet fyldt med en gennemsigtig og ikke strømledende olie, og IT-udstyr er blevet nedsænket til køling.

Det virker, som det skal. Og varmen, som vi trækker ud af væsken, kan bruges til andre formål. Hvis man bruger det her på en større skala end bare det her relativt lille kar, så kan det sågar bruges til fjernvarme,

- Søren Dalgaard, CEO hos Caas

Dog er produktet endnu ikke helt færdigudviklet og klar til det europæiske marked.

- Der er en smule lækage. Det er ikke, fordi det fosser ud, men der er nogle små læk, som skal adresseres, inden vi kan sende sådan en tank nogle steder. Det var uden for scopet af den her undersøgelse, men næste skridt vil være at få udbedret det, så vi nærmer os færdigt produkt. Nu ved vi, at det kan lade sig gøre. 3D-print har vist sig at være en både hurtig, fleksibel og rentabel fremstillingsmetode til de her tanke, siger Søren Dalgaard.

Om MADE Demonstrationsprojekter

Med et MADE Demonstrationsprojekt kan en lille eller mellemstor virksomhed få op til 100.000 kr. i støtte til at løse en konkret udfordring i virksomheden eller afprøve en ny teknologi i produktionen.

Ved at blive koblet op sammen med Teknologisk Institut, FORCE Technology, Alexandra Instituttet eller DAMRC får man adgang til de teknologier, den viden og de kompetencer, som er nødvendige i forhold til at løse den konkrete udfordring i virksomheden. MADE demonstrationsprojekter er medfinansieret af den Europæiske Regionalfond og Danmarks Erhvervsfremmebestyrelse.

Har du lyst til at høre mere om mulighederne for at teste og demonstrere nye løsninger i MADE? Så tag fat i MADE – de dækker hele Produktionsdanmark.

Artiklen er oprindeligt publiceret af MADE