Hurtigere droner med metal 3D-print giver konkurrencefordel

Metal 3D-print giver lettere og dermed hurtigere droner og en styrket position på markedet. Det viser et MADE-projekt med Acodyne, hvor de fik hjælp fra Teknologisk Instituts specialister til at optimere drone-motorernes fanblade ved at reducere vægten.

Med metal 3D-print har vi reduceret vægten på bladene med 30 procent. Denne vægtreduktion har afledte effekter, som kan føre til en samlet vægtbesparelse på 1-2 kg på motorens fan disk, hvilket både forbedrer hastighed og responstid af vores produkter og giver os en betydelig konkurrencemæssig fordel

- Claes Nicolajsen, CTO ved Acodyne

Forestil dig en boreplatform langt ude i det vindblæste Nordsøen.

Bliver en kritisk part beskadiget, kan det kræve reservedele fra land. Og sådan nogle kan tage lang tid om at komme frem. Det problem løser Acodynes elektriske fragtdroner.

Man vil måske kende konceptet fra Amazons leveringsdroner, der flyver mindre pakker – med en vægt på maksimalt 2,4 kg. – direkte til kundens dørmåtte. Forskellen er, at Acodynes fragtdroner er væsentligt større, hurtigere, kan bære op til 200 kg. og henvender sig til kunder med svært fremkommelige og fjerne lokationer. Om der så er tale om en boreplatform, en vindmølle eller en afsidesliggende militærpost.

En drone, der kan transportere 200 kg., kræver kraftige motorer. Også det specialiserer Acodyne sig i med deres såkaldte electric ducted fans, som kan beskrives som elektriske jetmotorer.

Disse ønskede Acodyne at forbedre og videreudvikle ved at bruge metal 3D-print. Derfor søgte de hjælp i et MADE-demonstrationsprojekt med Teknologisk Instituts 3D-print specialister.

- Vi forventede, at vi med metal 3D-print kan reducere vægten på vores blade betydeligt. Samtidig giver 3D-print os fleksibiliteten til hurtigt at tilpasse og udvikle nye design, hvilket er afgørende for en virksomhed som vores, som konstant udvikler på vores produkter, siger Mads Schnack, der er CEO ved Acodyne.

Lettere blade med 3D-print

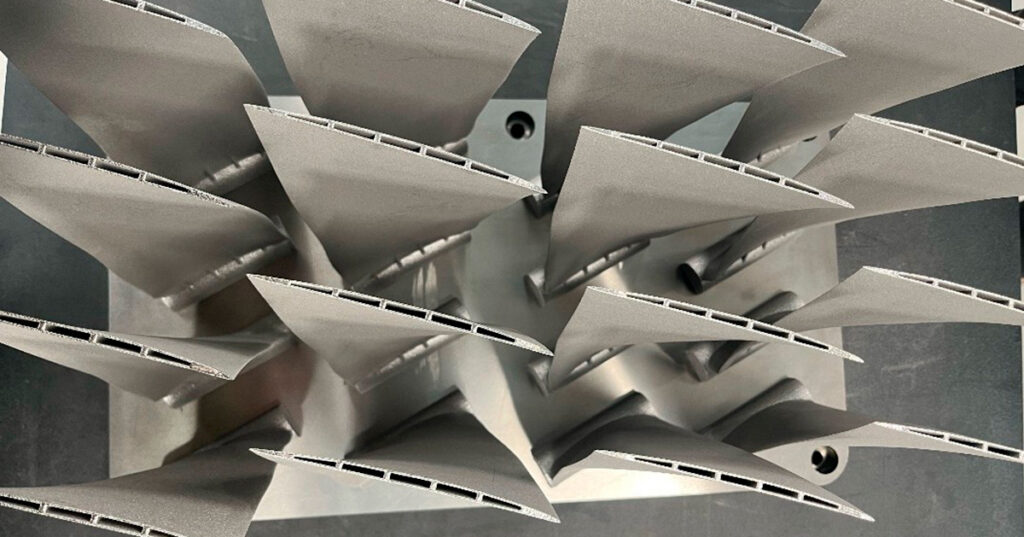

I projektet havde Teknologisk Institut til opgave at optimere designet af bladene ved hjælp af metal 3D-print. Bladene blev vægtoptimeret uden at ændre den ydre geometri.

- Vi redesignede bladene, gjorde dem hule og tilføjede indre ribber, hvilket var nødvendigt for at opretholde styrken og stabiliteten. Bladene blev printet i titanium, som er et let og stærkt materiale. Med disse ændringer lykkedes det os at reducere den samlede vægt uden at kompromittere bladets strukturelle integritet, siger Magdalena Susanne Müller, konsulent på Teknologisk Institut, og tilføjer:

- 3D-print gjorde det muligt for os at implementere et design, der ellers ville have været vanskeligt at fremstille med traditionelle metoder. Resultatet er en lettere komponent, der stadig kan modstå de kræfter, den udsættes for under høje omdrejninger.

Lavere vægt, højere hastighed

Acodyne har opnået en vægtreduktion på 90 g. per blad - eller op mod et kilo per motor - hvilket ifølge Mads Schnack giver Acodyne stor værdi.

- Når det kommer til flyvende objekter som droner og fly, så er vægt altafgørende. Den lavere vægt på bladende vil gøre vores produkter hurtigere i hastighed, men også hurtigere på reaktionstiden. Det er en væsentlig konkurrencefordel, siger Mads Schnack.

Selvom stykprisen bliver en smule dyrere sammenlignet med Acodynes gamle blade, er Claes Nicolajsen ikke tvivl om, at 3D-print er den rette vej at gå for Acodyne.

- Tager man de afledte effekter med i udregningen, forventer vi, at vi er tæt på break-even. Måske har vi allerede opnået en gevinst, siger Claes Nicolajsen.

Når vi skalerer produktionen – og i takt med at metal 3D-print bliver mere udbredt – forventer vi, at prisen per enhed vil falde yderligere, hvilket vil gøre teknologien endnu mere omkostningseffektiv

- Claes Nicolajsen, CTO ved Acodyne

Overblik over fordele

- Hurtigere iterationer - det er lettere at lave nye 3D-tegninger og printe end at teste konventionelt, f.eks. ved at lave nye støbeforme

- Titaniumblade er mere holdbare end traditionelle blade

- Større ensartethed i vægt og geometri på bladene

- 3D-printede blade er lettere at reparere

- 3D-printede blade er vejer mindre - vægten er ca. 1/3 af de oprindelige, hvilket sparer op til ét kilo pr. motor. Dette sparer energi og giver hurtigere acceleration, så dronen får bedre manøvreautoritet.

Om MADE Demonstrationsprojekter

Med et MADE Demonstrationsprojekt kan en lille eller mellemstor virksomhed få op til 100.000 kr. i støtte til at løse en konkret udfordring i virksomheden eller afprøve en ny teknologi i produktionen.

Ved at blive koblet op sammen med Teknologisk Institut, FORCE Technology, Alexandra Instituttet eller DAMRC får man adgang til de teknologier, den viden og de kompetencer, som er nødvendige i forhold til at løse den konkrete udfordring i virksomheden. MADE demonstrationsprojekter er medfinansieret af den Europæiske Regionalfond og Danmarks Erhvervsfremmebestyrelse.

Har du lyst til at høre mere om mulighederne for at teste og demonstrere nye løsninger i MADE? Så tag fat i MADE – de dækker hele Produktionsdanmark.

Artiklen er oprindeligt publiceret af MADE